Soldadura de plástico en la industria

La soldadura de plástico es muy demandada en diferentes industrias para unir piezas fabricadas en distintos procesos y moldes. Son pocos los materiales que son tan dúctiles o moldeables como el plástico. A nivel industrial permiten la fabricación de una infinita cantidad de productos a partir de ellos.

Dicha soldadura es factible en piezas de termoplásticos. Estos polímeros lineales son susceptibles de moldearse al llegar a cierta temperatura. Ya que no se descomponen al calentarlos. Del mismo modo, pueden ser unidos entre ellos con calor y aplicando presión. No se puede aplicar a plásticos termoestables, debido a que son polímeros infusibles e insolubles. Una vez endurecidos no pueden ser ablandados de nuevo por calefacción.

La unión de plásticos tiene lugar por el reblandecimiento de las zonas a enlazar. Para ello, se deben estimular las moléculas del polímero para que adquieran cierta movilidad. Esa estimulación se ejecuta por un agente externo (calor, vibración, fricción, disolvente, etc.). Una vez cesada la acción del agente externo, disminuye el movimiento de las moléculas quedando constituida una estructura plástica entrelazada. A su vez, hay que aplicar presión para lograr la interacción molecular de las partes a unir.

Métodos de soldadura de termoplásticos

La activación de las moléculas de plástico para su soldadura se puede conseguir con distintas técnicas, siendo las más utilizadas en la industria las siguientes:

- Aportación de calor: aportación de calor mediante un equipo directamente en las piezas. El calor produce que las piezas se fundan y permitan la unión por compresión.

- Por alta frecuencia: el aumento de temperatura se logra al hacer vibrar las moléculas del plástico a alta frecuencia con emisión de ondas.

- Por vibración: usa la energía del calor que se genera cuando una parte se mantiene fija mientras la otra parte se mueve (fricción o vibración interna). El calor generado por la fricción inicia una fundición controlable de las partes. Y en el caso de ultrasonidos (vibración externa) implica el uso de energía mecánica de alta frecuencia para ablandar o fundir el termoplástico en la línea de unión.

- Por emisión de un haz laser: soldadura por fusión que utiliza la energía aportada por un haz láser para fundir y recristalizar el material o los materiales a unir.

Tecnologías de soldadura

Para la soldadura de los termoplásticos, los principales procesos de soldadura que se pueden automatizar con robótica o máquinas especiales y los más comunes en fabricación industrial son:

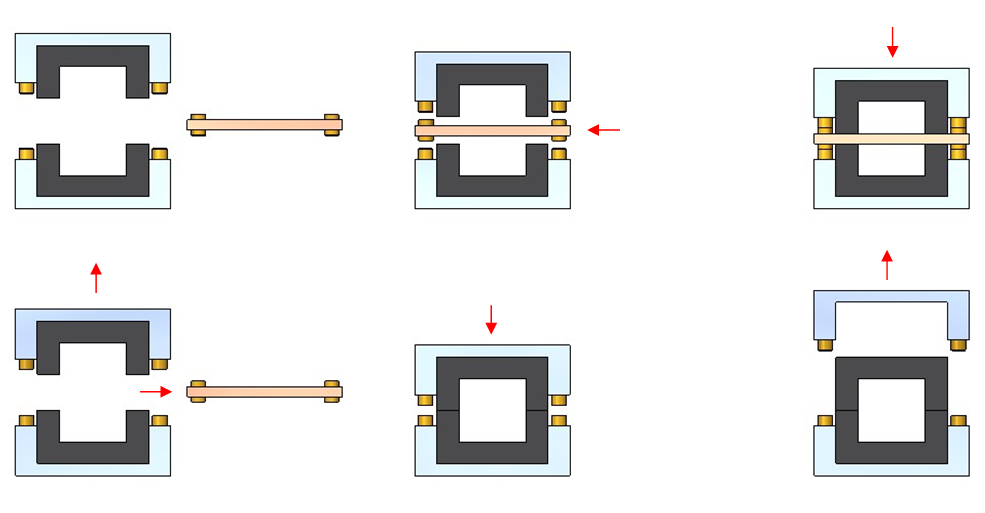

- Soldadura placa caliente: se emplea una placa de aluminio o aleaciones con cobre calentada a una temperatura entre 180-300ºC. Se posiciona la placa entre las dos piezas a unir para calentar las superficies, a continuación se quita y realiza una presión controlada de las piezas. Se dejan enfriar y se logra la unión. El material de la placa, así como la temperatura y el tiempo del proceso variarán según el material plástico, las dimensiones y el espesor de las piezas. Así mismo la placa puede ser plana o con forma dependiendo de la geometría de las piezas. Además se recubre de teflón para evitar que se pueda quedar adherida al plástico fundido. Las aplicaciones comunes pueden ser para fabricar depósitos de líquido de frenos, de gasolina, cajas de baterías, pallets…

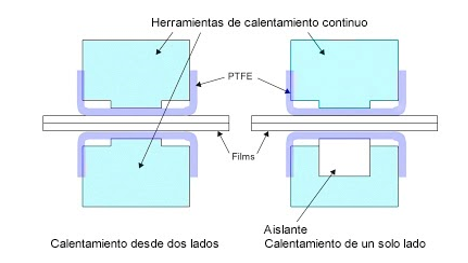

- Termosellado: sellado por calor y presión en termoplásticos utilizando un dado o barra de soldadura en contacto constantemente y calentado para aplicar calor a un área o línea específica de contacto y en definitiva sellar dos partes. Aplicado para la unión de películas o láminas plásticas entre sí. Común en el proceso de sellado térmico para cierre hermético de bolsas y películas para alimentos o dispositivos médicos esterilizados, fabricación de bolsas, etc. Esta técnica también es utilizada en la industria electrónica para unir las pantallas LCD a los PCB en muchos productos electrónicos de consumo.

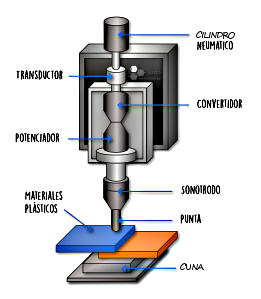

- Soldadura por ultrasonidos: método que utiliza la alta frecuencia para generar vibraciones mecánicas. Se hace vibrar a alta frecuencia a un sonotrodo (parte oscilante) que presiona las piezas a unir sobre una cuna (parte fija). En este método la unión es muy limpia y dependiendo de ciertos factores se puede lograr soldaduras estancas. Es una aplicación muy utilizada en automoción, electrodomésticos y en mascarillas quirúrgicas o FFP2. Si quieres conocer mejor este tipo de soldadura te dejamos un link para que puedas leer más en un artículo específico de nuestro blog.

- Soldadura por vibración interna o fricción (lineal o rotacional): consiste en la fricción de dos partes de termoplásticos para calentarlos hasta que alcanzan un punto de fusión que posibilita su unión. En la soldadura por vibración lineal, las piezas a unir se ponen en contacto bajo presión antes de frotarse juntas en un movimiento lineal alternativo. La fricción resultante derrite el material en la interfaz, después de lo cual la vibración se detiene; Luego, las piezas se alinean y se mantienen juntas hasta que la soldadura se solidifica. En la rotacional, se utilizan dos piezas dimensionalmente similares, y mientras una gira la otra permanece inmóvil, al mismo tiempo se le aplica presión a la que tiene movimiento, y así obtenemos la unión. La principal ventaja de este proceso es su capacidad para soldar grandes uniones lineales complejas a altas tasas de producción. Por esa razón se usa en automoción y fabricación de electrodomésticos.

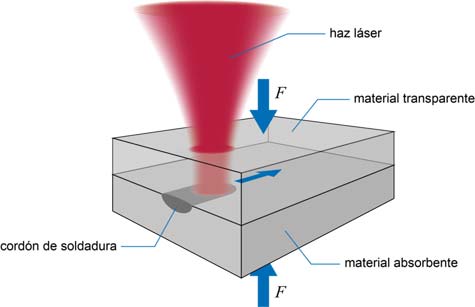

- Soldadura por láser: utiliza un rayo láser para fundir el plástico en la región de la unión. Una de las partes debe ser transparente al láser para dejar paso y que el haz incida en la pieza absorbente. La radiación generada sobre el material absorbente excita la molécula, lo que resulta en el calentamiento del material y la unión con la pieza transparente. Es una de las tecnologías más caras en la actualidad, por ello se utiliza en grandes producciones o de alto valor añadido. Ya que tiene la ventaja de realizar una soldadura muy estética, limpia y en ocasiones casi imperceptible. Además, este método de soldadura consigue cierres totalmente herméticos. Por eso es común en electrónica, sensores, luminarias y faros de automoción. Al igual que con los ultrasonidos, te dejamos un link para que puedas leer más en un artículo específico sobre esta tecnología de soldadura.

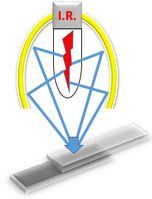

- Soldadura por infrarrojos: la energía se introduce sin contacto como con la soldadura láser. Las zonas de soldadura de las piezas a unir son fundidas mediante el calor de las radiaciones que son aportadas por radiadores IR. Donde la energía electromagnética generada por los infrarrojos es absorbida por el polímero. La soldadura infrarroja representa una alternativa económica al láser y también con capacidad para soldar geometrías complejas de piezas 2D y 3D. Soldaduras muy fuertes y herméticas. Versátil y muy útil en industrias como automoción, electrónica y células solares, ti y multimedia, industria médica, industria aeroespacial y tecnología de la defensa.

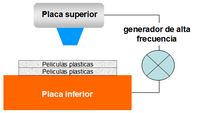

- Soldadura por inducción o alta frecuencia: es una forma de soldadura que utiliza la inducción electromagnética para calentar la pieza de trabajo. Pero solo materiales que contienen metales, fibras de carbono pueden calentarse por inducción. Y ciertos plásticos con dipolos químicos por ondas de radiofrecuencia (cloruro de polivinilo, poliamidas (PA) y acetatos). En el caso de la inducción, deben integrarse aditivos electromagnéticos en los polímeros a unir. También es utilizado en procesos de inserción de remaches en piezas de plástico. El remache debe ser ferromagnético, se calienta por inducción y penetra en el plástico al ir fundiéndolo en su avance. El proceso tarda sólo unos segundos y la inserción del conductor se puede automatizar fácilmente. La aplicación de soldadura de plásticos con dipolos químicos es típica en toldos y lonas plásticas, así como productos hinchables. La soldadura por inducción con aditivos y fibras de carbono en aeronáutica.

También cabe mencionar que existen otros tipos de soldadura de plástico, que no hemos detallado debido a que no son tan utilizadas industrialmente o son más manuales y menos propicias para su automatización. Más usadas en momentos puntuales por ejemplo en reparaciones, bricolaje y trabajos domésticos. Serían las siguientes:

- Soldadura por inyección: mediante aportación de material caliente se pueden parchear roturas en plásticos. Método manual con herramienta especial tipo pistola de calor. Similar al caso de soldadura por extrusión.

- Soldadura por extrusión: la varilla de soldadura se introduce en una extrusora de plástico manual en miniatura, se plastifica y se expulsa de la extrusora contra las piezas que se unen, que se ablandan con un chorro de aire caliente para permitir que se produzca la unión.

- Soldadura por disolvente: consiste en aplicar un disolvente en el polímero dejando libertad de movimiento de las moléculas en el mismo y posibilitando el enlace con otras de otro polímero a su vez disuelto. El polímero se ablanda y se puede unir con otro con el mismo tratamiento. Muy usado en fontanería para unir tubos de pvc con acetona como disolvente.

- Soldadura por aire gas/caliente: mediante una corriente de gas caliente se funde una varilla de plástico para que el aporte de material realice la soldadura. Se aplica con una pistola encargada de generar la corriente de aire comprimido o gas (nitrógeno, hidrógeno, oxígeno o dióxido de carbono) caliente. Su uso es típico en reparación de piezas de plástico como parachoques.

En estos métodos finales, se puede comprobar que es necesario consumibles y aportación de materiales al proceso. Lo que también produce un gasto extra y mayor gestión en su uso continuo en cadenas de producción.

Automatización de la soldadura de plástico

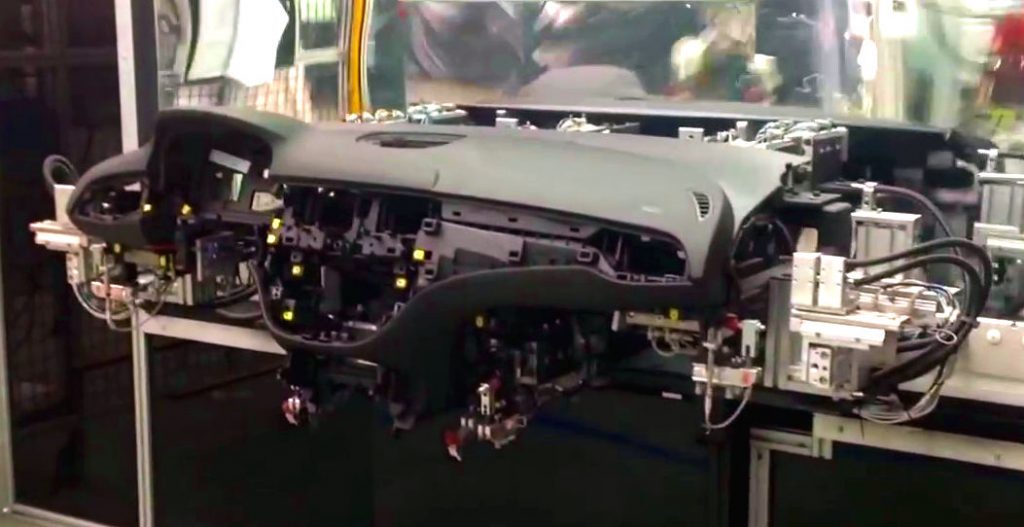

En Movicontrol desarrollamos proyectos llave en mano para automatizar procesos de fabricación. Entre ellos la soldadura de plásticos para sectores como la automoción, electrodomésticos, electrónica, envases…

Nuestra principal experiencia se desarrolla en máquinas especiales y células robotizadas de soldadura por ultrasonidos, láser, placa caliente, infrarrojos y colocación de insertos por inducción.

Bajo los requerimientos técnicos del proceso y especificaciones del cliente, estudiamos la tecnología de soldadura adecuada y la mejor aplicación de automatización.