Robot AGV: Vehículos de guiado automático para automatizar tu empresa.

Los robots AGV están muy ligados al concepto de la industria 4.0, el IOT y la cuarta revolución industrial. Ya que el avance en conectividad y la desaparición de los cables, ha posibilitado su avance. Pero la primera carretilla autoguiada fue implementada ya a mediados del siglo XX. La máquina se implementó en las instalaciones de U.S. Barrett Electronics en Northbrook, Illinois en el año 1953. Este histórico robot era una especie de remolcador adaptado para tirar de carros. Tenía una autonomía muy limitada. Se movía gracias a una guía inductiva, es decir, a lo largo de un cable vivo incrustado en el suelo.

De cualquier modo son un avance tecnológico en la industria. Desarrollados para automatizar la gestión intralogística, mejorando la gestión de transporte y distribución de bienes en las fábricas y almacenes. Los vehículos autoguiados son muy útiles en el transporte por caminos predefinidos y gestionando movimientos repetitivos de manera ininterrumpida. Y sin intervención del hombre una vez calibrados.

Aunque en los vehículos AGV varían los niveles de autonomía o toma de decisiones, el propósito en general es que el vehículo sea autónomo en el transporte de mercancías de un punto hasta su destino. Ya sea en almacenes según el sistema de gestión interno y los pedidos, así como trabajando de manera secuenciada en las fábricas, donde aportan las piezas necesarias en distintos puntos del proceso de fabricación.

Tipos de vehículos automáticos y robots móviles

Aunque son más conocidos los AGV, posiblemente por ser los primeros en entrar en el mercado, y dado que comúnmente se utilizan para designar a todos los vehículos autónomos, habría que diferenciar principalmente tres designaciones.

-

- AGV por sus siglas en inglés “Automatic Guided Vehicle” o vehículos de guiado automático.

- AMR del inglés “Autonomous mobile robots” o en español robot móviles autónomos.

- AIV “Autonomous Intelligent Vehicle” traducido vehículos autónomos inteligentes.

La diferencia básica que radica en ellos es su nivel de autonomía, gestión y posibilidad de reaccionar de manera inteligente antes cambios en su entorno. Es decir, el nivel de toma de decisiones que pueden tener. Desde un AGV filoguiado básico gestionado por un PLC hasta un robot autónomo con un PC, software específico y sistemas de guiado más versátiles. En este último caso, podemos equiparar los AMR y los AIV, distinguiéndolos de los robots AGV. Los dos primeros con mayor autonomía y capacidad de toma de decisiones, partiendo de un mapa pre escaneado con láser. En cambio los vehículos AGV, aunque son autónomos, se sirven de guías predefinidas en su camino, pudiendo parar ante obstáculos pero sin tomar decisiones.

En otras palabras, los AGV siguen rutas fijas, marcadas por líneas, cables, imanes, RFID y están gestionados por software más sencillos para ejecutar órdenes simples.

Los AMR y los AIV son más flexibles pudiendo optimizar su trayectoria y generar sus propias rutas. Para ello, utilizan un mapa de la planta, sensores, un ordenador y un software más potente. Cuando un robot entra un lugar desconocido, debe crear un mapa y saber ubicarse en él. Esto en la literatura se conoce como SLAM (Simultaneous Location And Mapping). Para realizar ese mapeo se sirve de diferentes tecnologías y dispositivos (posteriormente enumerados).

A pesar de esa diferencia uno no es mejor que otro, todo depende de la aplicación que se le busque y la inversión disponible.

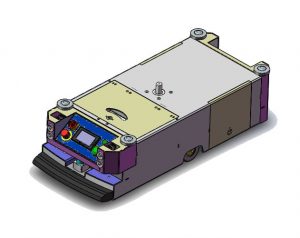

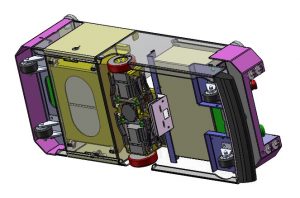

Principales Componentes de un agv

El robot AGV consta de un bastidor, de una serie de baterías, una unidad de carga de abordo, un sistema eléctrico, una unidad de control o dirección, una unidad de parada de precisión, una unidad de comunicación, un sistema de seguridad y una plataforma de trabajo.

Un vehículo AGV lleva:

-

- Sistema de guiado: dirige el vehículo para que se mueva a lo largo de la trayectoria establecida.

- Motor, drivers y tren de potencia: cumplir las órdenes realizando movimientos. Dependiendo del tren de potencia los AGV pueden ser únicamente de movimiento axial

- Batería: dispositivo electroquímico que almacena energía.

- Sistema de mando y control: Supervisa y dirige los procedimientos y actividades del sistema.

- Sistemas de seguridad: sensores para detectar objetos o personas cercanos, reduciendo la velocidad o parando. También está compuesto por distintos sistemas de seguridad para el manejo de la carga, estos detectan el estado de la carga para así evitar accidentes en la carga y descarga de material.

- La plataforma: sobre la que se recoge el material, la cual puede disponer de diferentes accesorios en función de las necesidades (rodillos, contenedor, uñas y soporte para la recogida y transporte de palets, etc…).

Métodos de guiado de los vehículos autónomos.

-

- Sistema de guiado por RFID: el vehículo autoguiado cuenta con una antena y en la planta se colocan tags a lo largo del recorrido del robot móvil. La antena lee los datos del tag, estos son procesados en la unidad de control y el robot varía si dirección en consecuencia.

- Sistema de guiado láser por reflectores: en este caso en vez de antena incorpora un láser y una serie de reflectores son colocados en puntos clave de la instalación. El reflejo del láser da la posición del espejo al robot. se colocan principalmente en las esquinas para ayudar al robot a realizar los giros predeterminados.

- Sistema de guiado magnético: sistema que funciona con una banda magnética situada en el suelo para que el robot determine posicionamiento y trayectoria.

- Sistema de guiado filoguiado: el vehículo se traslada mediante un hilo conductor instalado bajo el suelo, al que se accede a través de pequeñas ranuras en las que se introduce un perno al que está conectado

- Sistema de guiado por código de barras o data matrix: el AGV realiza una lectura secuenciada de los códigos posicionados en la trayectoria. El robot debe estar equipado con una cámara en la parte inferior con la que realiza dicha lectura.

- Sistema de guiado por cinta reflexiva: por medio de un equipo óptico el robot AGV reconoce las distintas intensidades de luz reflejadas sobre la cinta reflexiva pegada al suelo. Las cintas reflexivas pueden ser de distintos colores para favorecer su contraste y lectura.

- Sistema de guía infrarroja: el AGV reconoce mediante visión artificial una tira de espejo catadióptrico, realizando sus movimientos para seguir la ruta.

- Sistema de navegación inercial: se utilizan sensores de movimiento que pueden ser acelerómetros y sensores de rotación giroscópicos, los cuales ayudan a la rotación del robot.

- Sistema de guía óptica: partículas fluorescentes incoloras sobre el suelo de concreto a lo largo del trayecto predefinido. El vehículo contiene foto sensores, los cuales leen la trayectoria.

- Sistema de guiado por cable: el AGV sigue la trayectoria por medio de un cable energizado en el suelo, detectando sus señales por medio de una antena.

- Escaner LIDAR (Light Detection and Ranging): se utiliza para mapear el entorno. Este sensor permite conocer la distancia y altura de los objetos alrededor del robot gracias al disparo de haces láser y la detección de la señal reflejada en el objeto o eco.

Lo común es que el sistema de guiado de un robot AGV esté compuesto por varias tecnologías. Un ejemplo es el sistema SLAM, ya citado con anterioridad. Este cuenta con diferentes dispositivos de guiado como un escáner LIDAR, la navegación inercial y un sistema informático basado en algoritmos (algoritmos más conocidos son PTAM, LSD SLAM y ORB SLAM entre otros.) Esta tecnología permite al robot realizar el mapeo y la localización al mismo tiempo. Es decir, el vehículo autónomo es capaz de crear un mapa de donde se encuentra y simultáneamente estima la mejor trayectoria al desplazarse en ese entorno nuevo.

Tipos de navegación de un AGV

Con todos los sistemas vistos en el apartado anterior, podemos inferir que hay dos tipos de navegación comunes.

-

- La navegación por contorno o navegación natural: son los sistemas más complejos y también costosos. Pero son los que otorgan mayor flexibilidad y precisión a un vehículo sin conductor. Para este tipo de navegación no hacen falta otras herramientas como reflectores o rutas ópticas o magnéticas, y tampoco marcas o códigos.

- La navegación por trama: en este caso, la información se incorpora a una trama que se encuentra sobre o dentro de la superficie recorrida. El AGV puede recorrer trayectorias y llegar a puntos determinados gracias a la información recogida al desplazarse por los puntos de la trama. Este tipo de navegación está especialmente indicado para superficies limpias y superficies no sometidas a cargas pesadas.

Un sistema de navegación no es mejor que otro, ya que cada uno tiene sus pros y sus contras. Lo que determina el mejor sistema es la aplicación a automatizar y características del entorno.

Seguridad equipada en vehículos autoguiados

-

- Escáneres láser de seguridad: cubre perimetralmente el área del robot AGV disminuyendo su velocidad a medida que detecta una presencia hasta al punto de parar cuando la presencia que detecta es muy cercana evitando un choque.

- Bumpers/Parachoques: evitan daños en el AGV en caso de un choque, este cubre las zonas exteriores desprotegidas por otros sistemas de seguridad.

- Sensores de proximidad: también ayudan a detectar objetos cercanos al AGV. Pueden ser capacitivos, inductivos, magnéticos o ultrasonidos.

- Sistemas de seguridad para la carga: compuesto por distintos sistemas de seguridad para el manejo de la carga, estos detectan el estado de la carga para así evitar accidentes en la carga y descarga de material

- Sistema de diagnosis: permite analizar el funcionamiento completo del AGV en cualquier momento. Este reduce el tiempo de resolución de incidencias y detectar problemas con anticipación.

Un sistema de navegación no es mejor que otro, ya que cada uno tiene sus pros y sus contras. Lo que determina el mejor sistema es la aplicación a automatizar y características del entorno.

Sistemas de mando y control

Las unidades de control supervisan y dirigen los procesos a realizar por el vehículo autoguiado. Dependiendo de la complejidad del proceso y la autonomía del robot puede utilizar:

-

- PLC

- PC y software

- Gestión de flotas

- Host: se encarga de la generación de órdenes, sobre la base de la comunicación establecida con los Datos capturados en planta y con el sistema de gestión del cliente, ERP o WMS.

- Gestor de órdenes: recibe las órdenes generadas, las trata y reordena persiguiendo la máxima optimización del sistema y respetando las prioridades del cliente.

- Control de tráfico: asigna las órdenes a cada AGV del sistema y vigila su correcto cumplimiento.

- AGVs: son los encargados de ejecutar las órdenes y de realizar el movimiento físico de la mercancía.

Sistemas de control de dirección

Para controlar la dirección y sentido de conducción el AGV puede utilizar 2 sistemas:

-

- El control de velocidad diferencial: para este caso el AGV equipa dos ruedas tractoras con controles de velocidad diferenciados. La diferencia de velocidad en cada rueda le permite girar o incluso moverse lateralmente. Muy útil en espacios reducidos pero no remolcando carros. El AGV es equipado con detectores de velocidad a la izquierda y a la derecha del vehículo los cuales detectan señales de amplitud, si hay diferencia entre las señales de amplitud entre los dos detectores, el vehículo corrige la dirección.

- El control por rueda conducida similar a una carretilla, el AGV se sirve de una tercera rueda tractora con capacidad de giro. Esto permite giros y curvas más suaves como los de un automóvil. Además es más preciso al seguir trayectorias que el caso anterior. En este caso está más indicado para el arrastre y remolque de cargas.

- Sistema combinado: dos motores de dirección / tracción independientes se colocan en las esquinas diagonales del AGV y las ruedas giratorias se colocan en las otras esquinas. Puede girar en un arco y también desplazarse de forma lineal en cualquier dirección.

Las baterías y su carga

Los AGV obtienen la energía para realizar los movimientos de un sistema de baterías. Pueden utilizar:

-

- Baterías de plomo ácido: son las más empleadas por su larga vida, rendimiento y los numerosos ciclos de recarga que soportan. Aunque suelen necesitar cargas completas para asegurar sus durabilidad y capacidad de carga.

- Batería de gel: se emplean en aplicaciones en las que se quiere realizar la carga en caliente de las baterías y el desprendimiento de hidrógeno no está permitido en las zonas de movimiento donde se realiza la carga: salas limpias, zonas explosivas, zonas no dotadas de una ventilación adecuada.

- Baterías de Níquel Cadmio o Níquel metal hidruro: se emplean en AGV con mecánicas a medida en aplicaciones en las que el tiempo de recarga de baterías debe de ser muy corto para poder trabajar de forma continuada.

- Baterías de litio: las baterías de ion-litio, permiten realizar pequeñas cargas interrumpidas. Por tanto pueden cargarse durante paradas breves del AGV. Además tienen capacidades de carga ultrarrápidas. Su desventaja es su alto precio.

La carga de baterías, a su vez, se puede realizar de varias formas:

-

- Cambio manual: El AGV se desplaza a un punto donde está ubicada una mesa de cambio de batería. Un operario realiza el cambio de baterías.

- Cambio automático: El AGV se desplaza a un punto donde está ubicado un sistema de extracción e introducción automática de la batería.

- Carga automática: El vehículo se desplaza a un punto donde se conecta al cargador de baterías automáticamente sin necesidad de apagar el AGV. Necesita un sistema de gestión para saber con exactitud la carga de la batería y regular la curva de carga, optimizando la vida de las baterías y su desgaste.

- Carga por inducción: El vehículo autónomo se carga en movimiento en su ruta habitual. El AGV cuenta con un neutro aislado y recibe el campo magnético generado por un hilo colocado a lo largo del trayecto. Este tipo de sistema de carga, si está calculado correctamente, puede llegar a eliminar por completo los tiempo de carga no operativos. Uno de los avances en sintonía con las crisis energética es la mejora en los sistemas de carga, así como de las baterías. La rentabilidad y la eficiencia de un robot AGV van encaminadas a reducir sus tiempos muertos al máximo, y uno de ellos es el de carga. Por ello, el sistema optimo es el de inducción. Mientras que con la batería de backup, necesitas personal para la gestión del almacenamiento. Y al igual que con la gestión automática, necesitas una estación donde el robot no estará operativo. Y otra variable a optimizar es el tiempo de carga. Las cargas rápidas antes solo eran posibles mediante conexión por cable pero ya existen avances en este ámbito para la carga por inducción de robots autoguiados.

Ventajas y beneficios del robot AGV

-

- Flexibilidad: Estos sistemas son los más flexibles comparados con otros sistemas utilizados en el transporte de materiales. Entre sus ventajas se puede nombrar la alta flexibilidad en los cambios que se pueden hacer en sus recorridos lo cual permite un mejor uso del espacio. Además gracias a al sensórica integrada se adaptan al entorno de trabajo.

- Ahorro de Inversión: El costo de operación de los AGV es menor que el de otros sistemas. Es fácil de realizarle mantenimiento, consume menos potencia y es muy raro que falle logrando que el tiempo muerto del sistema sea bajo gracias a su funcionamiento continuo.

- Trazabilidad: con la trazabilidad el producto y control de flotas unida a sistemas de gestión de almacenes, se asegura seguimiento de las referencias, los pedidos y ordenes de trabajo. Además permite sacar datos y estadísticas de producción.

- Optimización de recursos: derivado de ventajas anteriores se puede decir que los AGV optimizan los procesos y los recursos de una empresa. Reducción de tiempos muertos, optimización de recursos humanos, elimina errores de ejecución, menos desperfectos en materiales, asegura trazabilidad…

- Mayor seguridad laboral: los sensores, la programación y los dispositivos de seguridad hace de los robot móviles un sistema que reduce los riesgos de accidente.

- Optimización del espacio: los robots móviles pueden tener tamaños reducidos y son más pequeños que los sistemas de carga convencional. Por tanto permite su uso en pasillos estrechos. Además gracias sus sistemas de tracción y movimiento omnidireccional pueden realizar maniobras en espacios reducidos y acceder mejor a ala carga.

- Movimientos libres: La trayectoria a seguir asegura suavidad, flexibilidad y confiabilidad en las operaciones. Al ser un robot sus movimientos van a estar completamente estandarizados, y si la programación es la adecuada el manejo de materiales se hará de forma segura.

- Tecnología escalable: los AGVs ofrecen la oportunidad de ampliar fácilmente tus procesos de fabricación. Si se necesita realizar nuevos procesos o aumentar la producción, se pueden añadir estaciones de trabajo y AGVs de forma rápida.