Fugómetros y máquinas de control de fugas

Un fugómetro es un instrumento que sirve para realizar pruebas de fugas. A nivel industrial es un procedimiento que se utiliza para determinar si un objeto, producto o sistema funciona dentro de un límite de fuga especificado. Una fuga ocurre cuando un gas o líquido fluye a través de un objeto por una imperfección o defecto de fabricación, un agujero, grieta o sello débil. Estas imperfecciones crean zonas de alta y baja presión dentro de un producto, lo que obliga al gas o líquido a fluir desde el área de alta presión al área de baja presión. Los comprobadores de fugas o fugómetros que se analiza en este artículo, utiliza aire presurizado para identificar las fugas.

Tipos de comprobación de fugas por presión

Entre distintas tecnologías nos centramos en aquellas pruebas de fugas basadas en la aplicación de aire a presión en la pieza a comprobar para encontrar variaciones de dicha presión. Las máquinas automáticas de test de fugas y los fugómetros industriales pueden encontrar el escape de aire por 2 métodos distintos.

Dichos controles de estanqueidad tienen por objetivo realizar una comprobación sobre la existencia o inexistencia de fugas en toda la pieza y el 100% de la producción:

- Test de caída de presión absoluta

- Test de presión diferencial

Test de caída de presión absoluta

En este caso el fugómetro llena la pieza a una presión previamente delimitada (tiempo de llenado). Una vez llena de aire debe haber un tiempo de estabilización. Finalmente un tiempo de test donde se comprueban las caídas de presión. Si la presión disminuye en un tiempo establecido (tiempo de test), la pieza tiene una fuga.

La tasa de fuga se calcula multiplicando la variación de presión medida con el volumen interno de la pieza de prueba y se divide entre la longitud del intervalo de tiempo.

Test de presión diferencial

En este caso la prueba se realiza con dos piezas. Por un lado, tendremos un objeto de referencia con una estanqueidad conocida y por otro, la pieza a comprobar. Ambas piezas se llenan a la sobrepresión determinada y se realiza el test en el tiempo establecido. Si hay diferencia entre las presiones de ambas piezas o caída en una de ellas, se puede establecer que tiene fugas.

La tasa de fuga es el resultado de la diferencia de presión multiplicada por el volumen interno de la pieza de prueba y dividida entre el intervalo de tiempo de la medición.

La resolución de la tasa de fugas es más precisa en esta comprobación de fugas que en el método de caída absoluta. Esto se debe a una menor afección de la temperatura en la prueba.

Problemas en la medición real

Los instrumentos modernos de medición de caída de presión tienen habitualmente la capacidad de crear resoluciones de presión de hasta 0,0001 psi [0 .006 mbar], sin embargo, a pesar de que se pueden lograr resoluciones electrónicas mayores, la realidad es que hay variaciones de presión debido a factores físicos externos como:

- El cambio de volumen mecánico

- Cambios de temperatura adiabáticos en ciclos de prueba cortos

- Cambios de temperatura ambiental en los tiempos de prueba más largos

- El régimen de flujo laminar o turbulento limitan la realidad de las mediciones repetibles y fiables.

La presión depende de la temperatura y un incremento decimal en dicha temperatura produce un incremento de un factor de 100 en el límite de detección.

Por ello, es necesario realizar una calibración de los comprobadores de fugas para garantizar la repetitividad de las operaciones.

Elección del método

La elección del método, así como el equipo de control de fugas, debe hacerse considerando la sensibilidad requerida. Una elección correcta implica la creación de un sistema confiable, con la sensibilidad necesaria y con costes adecuados. Un equipo de prueba con sensibilidad insuficiente es una herramienta inútil incluso si es barata; por otro lado, un sistema excesivamente sensible resultará en costes operativos desproporcionados con respecto a la utilidad real.

Desde un punto de vista operativo, también es necesario definir:

- si es suficiente para determinar la pérdida global del producto,

- si es necesario localizar con precisión el punto de pérdida,

- si es necesario cuantificar correctamente el valor de la fuga.

A nivel técnico-funcional se analizan las condiciones físicas del producto a ensayar. Si el producto es de material elástico y se opta por el método de variación de presión; es bueno considerar que habrá variaciones en el volumen del producto que luego afectará el cálculo del flujo de aire; igual atención a la temperatura que si no es estable, altera la presión.

Si el producto es de plástico, no es conveniente elegir un método que utilice vacío ya que podrían producirse fenómenos de desgasificación difíciles de controlar.

La estimación del volumen del producto bajo prueba es importante. Grandes volúmenes reducirán la sensibilidad de medición en el método de variación de presión pero la metodología de gas trazador implicará costos más altos.

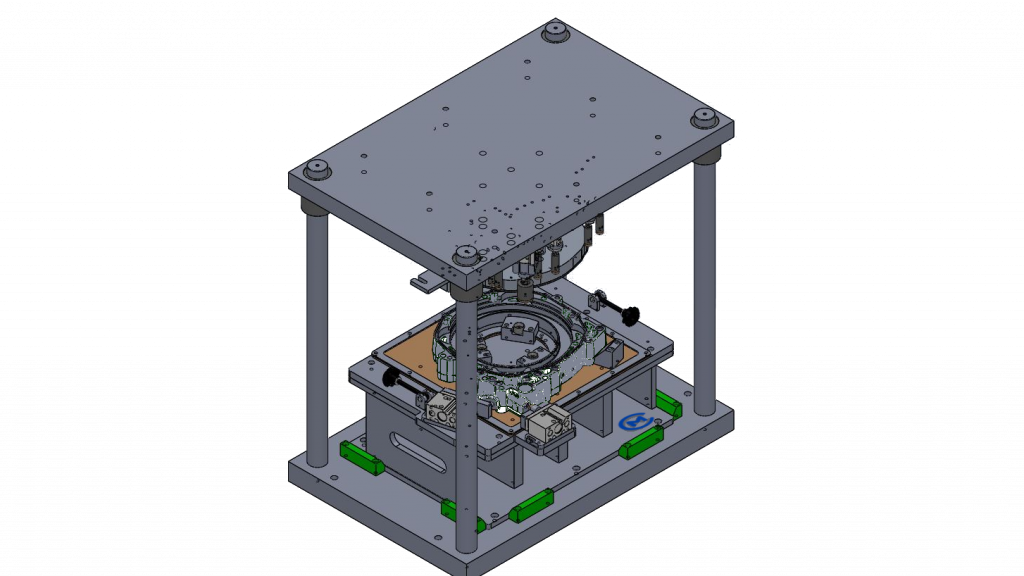

Características de un fugómetro industrial y las máquinas

El diseño y fabricación de máquinas para test de fugas en automático proporcionan una mejora de los procesos de control de calidad en muchas industrias. Gracias al continuo avance de los fugómetros, así como la especialización del fabricante de máquinas, se consiguen analizar el total de la producción, reduciendo tiempos de ciclo y manipulación, además de realizar pruebas más precisas con resultados más fiables en el control de calidad.

Con un sistemas de comprobación de fugas bien diseñado obtendrás resultados más precisos, eficientes y repetibles. Es importante considerar el diseño de toda la máquina, el equipo y la junta de cierre en la pieza.

Diseño del sellado

El diseño de un buen cierre sin fugas es esencial para garantizar un tiempo de estabilización de prueba más corto y para reducir la posibilidad de cambios volumétricos que afecten al ensayo. Dado que la superficie donde sella el utillaje con la pieza puede no estar siempre perfectamente plana o limpia, se recomienda utilizar toda la superficie mecanizada lisa disponible para minimizar la probabilidad de que haya una vía de fuga a través de la junta. En la medida de lo posible, lo mejor es alojar las juntas en una ranura estrecha en la pieza para minimizar movimientos no deseados.

Cilindros de prueba

El cilindro encargado del cierre sobre las vías de salida de las cámaras a probar es un factor importante a tener en cuenta y que debe calcularse para tener éxito en el desarrollo de máquinas con resultados apropiados.

El cilindro debe bajar desde una altura, determinada por la altura de la pieza, y ejercer una fuerza para el sellado de la vía y que no escape el aire a presión introducido. Para el cálculo del cilindro, su fuerza y su diámetro, se tiene en cuenta la presión del aire y la superficie a cerrar.

Los cilindros utilizados pueden ser neumáticos, oleoneumáticos o hidráulicos dependiendo de la fuerza que es necesario ejercer.

Diseño de utillajes

Al diseñar utillajes, se deben considerar las mejores prácticas. Para tener una prueba más precisa y una mejor repetibilidad, el fugómetro, la pieza y las vías de prueba deben estar hechos de materiales rígidos para evitar cambios de volumen mínimos causados por materiales flexibles. Cuando se realiza una prueba diferencial, también es recomendable que la pieza de referencia sea la misma que la pieza que se probará. Así garantizar una configuración de fugómetro idéntica donde se aplican los mismos efectos térmicos y condiciones de prueba. La mayoría de los problemas con los comprobadores de fugas automáticos en la línea de producción provienen de juntas desgastadas, por lo que al diseñar los equipos, asegúrese de que las juntas estén visibles para que sean fáciles de reemplazar. Preste mucha atención a la alineación de la pieza con la junta. Cuando una pieza toca repetidamente una junta, comienzan a formarse pequeños cortes en la junta; y si las posiciones de corte varían, se puede formar una vía de fuga transversal.

Las conexiones del dispositivo deben ser seguras pero no demasiado apretadas. Para evitar que los accesorios de la manguera se muevan y tengan fugas, se recomienda utilizar accesorios de liberación rápida de alta calidad con trabas mecánicas. Forzar una pieza probada puede provocar una deflexión que puede causar el sellado de una vía de fuga que de otro modo estaría abierta. Para evitar una sujeción excesiva, asegúrese de que la fuerza de sujeción total sea aproximadamente 3 veces la fuerza requerida para mantener la presión de aire aplicada desde las áreas abiertas de la pieza de prueba a los sellos.

Nuestras máquinas están diseñadas para utilizar distintos utillajes según la pieza a comprobar. Desde el concepto están pensadas para realizar el cambio de los utillajes intercambiables lo más rápido posible y sin necesidad de usar ninguna herramienta.

La conexión de los actuadores neumáticos y de los componentes electrónicos de los utillajes se realiza mediante conectores de cambio rápido sin errores.

Diseño de la máquina

Proteja las áreas del equipo de prueba de vibraciones, corrientes de aire, agua, aceite y acumulación de residuos colocando sellos de equipo y tapones de prueba en la parte superior de la máquina, pegue los accesorios antivibración y ate cualquier tubería al marco de la máquina. Si un operador toca la parte bajo prueba, el calor de su cuerpo se transfiere a la parte, lo que afecta la prueba al distorsionar la parte que crea cambios de volumen. Para evitar esto, se recomienda utilizar una cortina para interrumpir la prueba en lugar de que el operador llegue al equipo.

El daño más frecuente al equipo de prueba de fugas es el resultado de contaminantes en el suministro de aire comprimido, así que use un kit de filtro de aire para mantener un suministro de aire de alta calidad. Además de la calidad del aire, también tenga en cuenta que es importante asegurarse de que el aire enviado al probador de fugas no esté a una temperatura distinta a la ambiente. También se recomienda instalar una válvula de liberación de presión de seguridad para proteger contra sobrepresiones accidentales en el suministro de aire que pueden dañar el instrumento de prueba.

Si el equipo se comunica en un entorno industrial con un PLC o una computadora, use las siguientes mejores prácticas de cableado. Utilice cables blindados de par trenzado y manténgalos cerca de la estructura metálica puesta a tierra de la máquina y alejados de cualquier fuente de interferencia eléctrica, asegurándose de no mezclarlos en el mismo haz con cables de alto amperaje.

Uso posterior al proyecto

La atención a los detalles no se detiene cuando se completa el dispositivo. Una vez que un dispositivo está listo para su uso, hay varias precauciones de seguridad que se deben seguir. Desconecte el suministro de aire y despresurice todas las líneas de aire conectadas al equipo antes de la instalación o el mantenimiento. Opere dentro de la presión, temperatura, calidad del aire y otras condiciones especificadas por el fabricante, enumeradas en el manual. La instalación, el servicio y la calibración del instrumento o equipo deben ser realizados por personal experimentado que tenga un conocimiento profundo de la operación de productos neumáticos, eléctricos y electrónicos.

Beneficios de las máquinas

Ahorro en trabajo

- El proceso se puede automatizar

- La mano de obra se puede reducir

- Fácil operación: no se requiere habilidad

- Integración de otros equipos como sistemas de marcaje de pieza OKy NOK para trazabilidad, puestos previos con procesos de ensamblaje u otras pruebas de calidad no destructivas.

Mejora en calidad

- Se mejora el rendimiento de la prueba

- Los estándares de fugas se pueden cuantificar

- Se reduce la tasa de defectos

- Los datos se pueden utilizar en el procesamiento y análisis estadístico

Reducción de costes

- Número de reclamaciones reducido

- Se mejora la tasa de rendimiento

- No se necesita proceso de secado como en otros sistemas de prueba de fugas.

- Se reduce el tiempo de prueba

- El costo de funcionamiento es bajo

- Integrar sistemas pokayokes y evitar errores de operación

- Sistemas de cambio rápido de útiles o cunas para aprovechar la maquina con distintas piezas