¿Qué es la inyección de plástico?

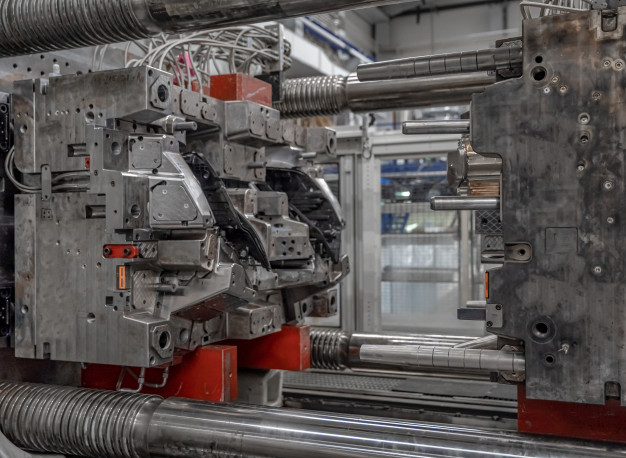

En líneas generales es un proceso industrial utilizado para moldear plástico y fabricar piezas de gran consumo. El molde por inyección de plástico es un proceso de alto rendimiento y gran repetitividad que asegura la producción de un gran número de piezas por unidad de tiempo. Por ello es uno de los métodos más utilizados en diferentes industrias como el automóvil, alimentación, utensilios hospitalarios y farmacéuticos, artículos del hogar y menaje…

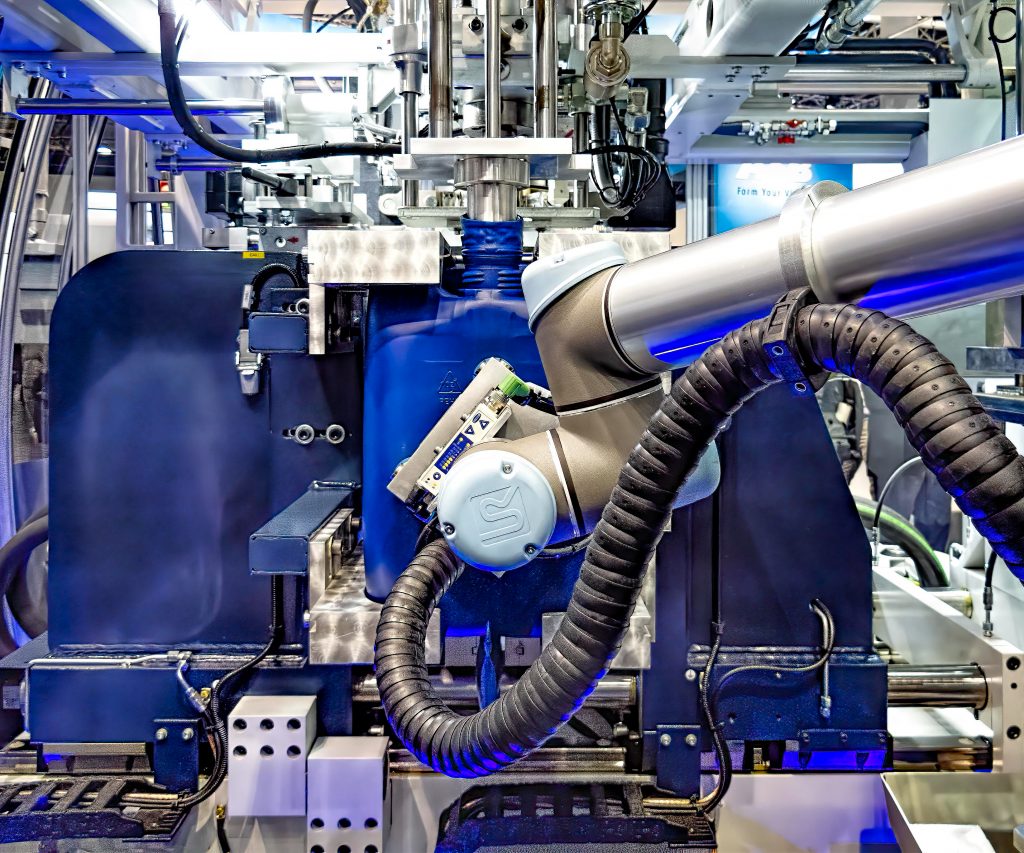

En consecuencia la automatización y en concreto el uso de robótica en la inyección plástico dota de mayor flexibilidad y reducción de fallos. Asegurando aún la calidad y aumentando la rentabilidad de cada pieza moldeada.

La automatización en el sector de inyección de plástico

La inyección de plástico, así como otras tecnologías, de moldeo están presentes en muchas industrias. El uso del plástico es muy común hoy en día y la gran mayoría de productos comercializados integran piezas de este material. Un buen ejemplo es la automoción que sigue siendo el principal demandante de piezas inyectadas, seguido de los envases y embalajes.

Estas industrias han ido aumentando su flexibilidad productiva y rentabilidad a través de la robótica, la automatización e integración de periféricos en torno a las máquinas de inyección. También para lograr un mejor análisis de calidad en del 100% de la producción y reducir errores.

Bajo nuestra experiencia en moldeo por inyección, tanto de líneas de montaje a pie de inyectora como células de verificación a tiempo de ciclo, no solo ayudan en términos de productividad y rentabilidad, sino también a proyectar una imagen que permite mantener clientes y ganar nuevos proyectos. Con estos sistemas garantizas la producción y calidad.

La alta competitividad y la evolución hacen casi obligatorio la integración de un robot en máquina de inyección. Ya sea un robot lineal o un robot de 6 ejes.

Tipos de robot para moldeo por inyectora

- Cartesiano: también denominado “tipo pórtico”, son los más utilizados para asistir a las máquinas de moldeo por inyección. Un robot de tres ejes muy útil para movimientos de descarga y repetibles a ciclo de inyección. Son robots duraderos y eficaces para maniobras sencillas de extracción de una inyectora de plástico. Una versión más flexible son los robots de 3 ejes con muñeca articulada. Permiten el movimiento de la muñeca activada mediante un servo en ángulos de 0º a 90º y de 0º a 180º. Hecho que dota de algo más de flexibilidad a estos robots.

- 6 ejes: robot similar a un brazo humano (robot antropomórfico) que permite realizar movimientos más complejos para la inserción y la descarga de piezas, ya sea por la complejidad de la pieza o las cavidades del molde. Además dada su versatilidad de movimiento permite llevar la automatización más allá y aprovecharlo para alimentar otros procesos a pie de inyectora. Existen una gran variedad de modelos en cada marca. La integración de uno u otro modelo debe estudiarse según el proceso a realizar, el lay-out, alcance, el peso a mover…

- Cobots: el último avance y novedad en el la industria 4.0. Son robots de seis ejes que paran al entrar en contacto con un humano u otro objeto. Capaces de trabajar a máxima velocidad, reduciéndola o parando en presencia de un humano. Todo ello al implementarse ciertos sistemas de seguridad, como scanner de presencia, y por programación. Son los robots de mayor precio y dotan de mucha versatilidad a una fábrica. Pero hay que tener en cuenta que tienen menor alcance que un robot industrial y en muchos casos tiene que trabajar a velocidades más lentas.

Comparativa 6 ejes frente a robot cartesiano

- Complejidad en sus sistemas de programación: los robots cartesianos son más intuitivos de configurar que un robot de 6 ejes. Los primeros están prediseñados especialmente para inyección de plástico, por tanto su softwares de control está diseñado para ser intuitivos y visuales. Además, hay que mover menos ejes.

En Movicontrol, para robot de 6 ejes en inyección de plástico, solucionamos este dilema con el diseño de una pantalla de control. De este modo, mantenimiento u operario pueden incorporar nuevos valores para ciertos parámetros, sin necesidad de tocar la consola o programación del robot. Además impartimos formación, después de la puesta en marcha. - Diferencia en el alcance: la principal diferencia radica en este punto. Un robot antropomórfico tiene mayor libertar de movimiento que uno cartesiano. Dispone de rotación 360º y 5 ejes más. Mientras que un cartesiano está limitado a movimientos verticales y horizontales.

- Posicionamiento en la inyectora: los robots tipo pórtico se integran en la parte superior de la inyectora. Mientras que los robots de 6 ejes se sitúan a pie de la máquina de moldeo. En el caso de los primeros, la extracción se realiza verticalmente por arriba. En el otro, el robot industrial accede al molde por el lateral. Mencionar que posibles vibraciones pueden trasmitirse de la máquina de inyección al robot superior. Hecho que no ocurre en los robots a pie de inyectora.

En la instalación de robots sobre la inyectora, los cartesianos están diseñados para ello, mientras que en 6 ejes nosotros no lo recomendamos. Ya que la precisión, propia de estos robots, puede verse comprometida por esas vibraciones. Además son mucho más útiles a pie de inyectora para que gestionen más procesos periféricos. Mayor flexibilidad, mayor alcance y movimiento; por tanto, mejor integración con otros procesos.

Los cartesianos tienen ventaja en el caso de que el espacio entre máquinas disponible sea escaso. Y si la altura es el condicionante, es preferible un 6 ejes al lado de la máquina de inyección de plástico. - Coste e inversión: Las diferencias radican en la inversión necesaria, el espacio disponible en planta y las operativas que se pueden realizar con cada uno.

A grandes rasgos, un cartesiano es más asequible frente a un robot de 6 ejes que es más flexible y reaprovechable en distintos proyectos y procesos. Un robot cartesiano será la opción más económica, además funcionan bien a la hora de extracción de piezas. Pero se quedan cortos en el momento que quieres añadir más procesos a pie de inyectora y sincronizarlos. Para ello al final tendrás que integrar un robot de seis ejes que te permita ampliar el abanico de posibilidades. Si tu intención es automatizar cada vez más procesos, e inicialmente solo puedes instalar un robot para extraer, recomendamos instalar un 6 ejes, ya que esa inversión tendrá un retorno cuando continúes automatizando más procesos y se pueda aprovechar al integrar otros equipos periféricos a su alrededor.

Por tanto, a la hora de calcular el retorno de la inversión, habría que tener en cuenta el ahorro en mano de obra, productividad y reducción de fallos por los sucesivos procesos automatizados. No solo la productividad al automatizar el proceso extracción de piezas de la máquina de inyección.

Operaciones realizadas por robot en la inyección de plástico

- Inspección: mediante equipos periféricos como la visión artificial el robot puede realizar la opera de mover la pieza para su posicionamiento o puede mover el equipo de inspección. Así como alimentar y descargar el banco de ensayo de manera automática.

- Descarga: esta tecnología esta consolidad en el sector para la descarga de las inyectoras. Sobre todo el uso de robot cartesiano, aunque en los últimos años han crecido la demanda de robots antropomórficos debido a su versatilidad.

- Colocación de insertos en molde: ciertos componentes deben ser introducidos dentro del molde de la inyectora y de esta manera ser integrados en la pieza. En esta operación son muy útiles los robots de seis ejes que tienen mayor movilidad y permiten introducir insertos más complejos por el lateral de la inyectora.

- Corte y desbarbado: corte de coladas por el mismo robot que extrae pieza, mediante cuchillas o alicates neumáticos. Así mismo un robot es capaz de realizar el desbarbado de las piezas, aunque en este caso recomendamos invertir en la mejora o reparación de los moldes para reducir esos fallos, ya que las rebarbas tienden a variar de tamaño o posición y complica o encarece el proceso de eliminarlas.

- Manipulación: la operativa más común. El movimiento de piezas entre estaciones o máquinas.

- Packing: para todo el tema de empaquetado y paletizado en el final de línea.

Moldeo por inyección con cobots

En la actualidad el mercado de la robótica colaborativa tiene perspectivas de alto crecimiento en multitud de sectores industriales, e incluso en no industriales.

En particular al mundo de los plásticos, según BIS Reseach, el 15% de todas la aplicación de cobots en el año 2020, están dedicadas a la asistencia de máquinas de moldeo por inyección.

Estos robots cuentan con la libertad de movimiento de un robot industrial. Pero están favorecidos por la posibilidad de trabajar cerca de humanos. Con una evaluación de riesgos y la correcta integración de seguridades, un cobot asistirá a operarios humanos en tu fábrica sin necesidad de vallados. En conclusión, esto se traduce en posibilidad de automatizar procesos que antes no se podía y en ahorro de espacio en planta.

Medidas de seguridad para cobot con una máquina de moldeo por inyección.

Según los fabricantes, estos dispositivos están diseñados para trabajar mano a mano con humanos, como si fuera otro compañero pero más callado. Nosotros como ingeniería integradora preferimos realizar un estudio del proceso a realizar. El cobot puede ser colaborativo pero no la aplicación. Por ello, en el 90% de los proyectos que nos encontramos, hay que instalar dispositivos de seguridad para cumplir normativa y los propios protocolos internos de seguridad de cada fábrica. Con un scanner de presencia y a través de programación se puede determinar áreas con distintas velocidades. Un punto intermedio que subsana riesgos y peligros. Además es visualmente agradable, ya que no hay grandes vallados.

Movicontrol en el mundo del moldeo por inyección

En Movicontrol estamos especializados en automatizar procesos tras la inyección de plástico. Desde la inserción de a piezas en el molde, como la extracción y sucesivos procesos de montaje, verificación, trazabilidad, packaging y paletizado.

Nuestros desarrollos están pensados en módulos, lo que facilita al cliente el desarrollo del proyecto en varias fases de inversión. Además estos módulos son más sencillos de integrar y su puesta en marcha es reducida. Vienen premontados, configurados y probados de nuestras instalaciones. Por tanto, solo hay que hacer ciertos ajustes en planta del cliente y rodaje en producción normal.